Homoköntés

Mi a homoköntés

A homoköntés olyan öntési eljárásra utal, amelyben az öntvényeket homokformákban állítják elő. Az acélból, vasból és a legtöbb színesfém ötvözetből álló öntvényeket homoköntési módszerekkel lehet előállítani. Mivel a homoköntésben használt modellező anyagok olcsók és könnyen beszerezhetők, a formákat pedig könnyen elő lehet állítani, alkalmazkodni tudnak az egy darabból álló gyártáshoz, a szakaszos gyártáshoz és az öntvények tömeggyártásához. Hosszú ideig ez volt az alapfolyamat az öntés gyártásában.

A homokformák készítésének alapanyaga az öntödei homok és a kötőanyag. A leggyakrabban használt öntödei homok a kovasav. Ha a szilícium-dioxid-homok magas hőmérsékletű teljesítménye nem felel meg a használat követelményeinek, speciális homokot, például cirkónium-homokot, kromit-homokot és korund-homokot használnak. Annak érdekében, hogy a kész homokforma és a mag bizonyos szilárdságú legyen, és ne deformálódjon vagy sérüljön a folyékony fém kezelése, formázása és öntése során, általában szükség van homokkötőanyag hozzáadására az öntvénybe a laza homokrészecskék kialakításához homok. A legszélesebb körben használt formázó homokkötő az agyag, és különböző szárító olajok vagy félszárító olajok, vízoldható szilikátok vagy foszfátok és különféle szintetikus gyanták is felhasználhatók homok kötőanyagként. A homoköntésben használt külső homokformákat három típusra osztják: agyagzöld homok, agyag száraz homok és a kémiailag edzett homok a homokban használt kötőanyag és szilárdságának építési módja szerint.

Agyag nedves homok

Az agyagot és megfelelő mennyiségű vizet használnak fő kötőanyagként a homok öntéséhez. A homok elkészítése után közvetlenül összekapcsolják és nedves állapotban öntik. A nedves öntés nagy múltra tekint vissza, és széles körben használják. A zöld homok szilárdsága az agyag és a víz bizonyos arányú keverésével képződött agyagtrágyától függ. Miután a formázó homokot összekeverték, bizonyos szilárdsággal rendelkezik. Miután homokformába verték, megfelel az öntés és az öntés követelményeinek. Ezért az agyag és a nedvesség mennyisége a formázó homokban nagyon fontos folyamattényező.

Olyan öntési eljárás, amelyben formázási anyagként formázó homokot és mag homokot használnak öntőforma készítéséhez, és a folyékony fémet gravitációval megtöltenek az öntőformával öntvény előállításához. Az acélból, vasból és a legtöbb színesfém ötvözetből álló öntvényeket homoköntési módszerekkel lehet előállítani. Mivel a homoköntésben használt öntőanyagok olcsók és könnyen beszerezhetők, a formák pedig könnyen előállíthatók, alkalmazkodni tudnak az egy darabból álló gyártáshoz, a szakaszos gyártáshoz és az öntvények tömegtermeléséhez. Hosszú ideig ez volt az alapfolyamat az öntés gyártásában.

A homoköntésben alkalmazott forma általában egy külső homokforma és egy mag kombinációjából áll. Az öntvények felületi minőségének javítása érdekében a homokforma és a mag felületére gyakran festékréteget visznek fel. A bevonat fő alkotóelemei porszerű anyagok és kötőanyagok, amelyek magas tűzállósággal és jó kémiai stabilitással rendelkeznek magas hőmérsékleten. Ezenkívül hordozót (vizet vagy más oldószert) és különféle adalékokat adnak hozzá az egyszerű alkalmazás érdekében.

Az agyagzöld homoköntés előnyei:

- - Az agyag gazdag erőforrásokban és alacsony árban.

- - A felhasznált agyag nedves homok nagy része újrahasznosítható és újrafelhasználható a megfelelő homokkezelés után.

- - A penészgyártás ciklusa rövid és a munka hatékonysága magas.

- - A kevert formázó homok sokáig használható.

- - Miután a homokformát megdöntötték, még mindig képes elviselni egy kis deformációt, sérülés nélkül, ami nagyon előnyös a huzat és a mag beállításakor.

A gyengeség:

- - A viszkózus agyagtrágya homokkeverés közbeni felvitele a homokszemcsék felületére nagy teljesítményű homokkeverő berendezésre van szükség, dagasztó hatású, különben lehetetlen jó minőségű homokot előállítani.

- - Mivel a formázó homok keverése után nagyon nagy szilárdsággal rendelkezik, a formázó homokot a modellezés során nem könnyű lefolyni, és nehéz feldarabolni. Fáradságos és bizonyos készségeket igényel a kézi modellezés során, a berendezések pedig bonyolultak és hatalmasak a gépi modellezés során.

- - Az öntőforma merevsége nem magas, az öntés méretpontossága gyenge.

- - Az öntvények hajlamosak olyan hibákra, mint a homokmosás, a homok befogadása és a pórusok.

Az agyag száraz homokformák nedves nedvességtartalma valamivel magasabb, mint a homokforma előállításához használtaké.

Agyag homokmag egyszerű agyagból készült homok.

Száraz agyag homok

A homokforma készítéséhez használt formázó homok nedves nedvességtartalma valamivel magasabb, mint a nedves formázó homoké. A homokforma elkészítése után az üreg felületét tűzálló festékkel kell bevonni, majd szárítás céljából kemencébe kell helyezni, és miután lehűlt, formába lehet önteni. Az agyagos homokformák szárítása hosszú ideig tart, sok üzemanyagot fogyaszt, és a homokformák a szárítási folyamat során könnyen deformálódnak, ami befolyásolja az öntvények pontosságát. Agyagos száraz homokformákat általában acélöntvények és nagyobb vasöntvények készítésére használnak. Mivel a kémiailag edzett homokot széles körben elfogadták, a száraz homoktípusokat inkább megszüntették.

Kémiailag edzett homok

Az ilyen típusú homokban használt formázó homokot kémiailag edzett homoknak nevezzük. A kötőanyag általában olyan anyag, amely polimerizálhatja a molekulákat, és keményítő hatására háromdimenziós szerkezetté válik, és általában különféle szintetikus gyantákat és vizespoharat használnak. A kémiai edzésnek alapvetően 3 módja van.

- - Önkeményedés: A kötőanyagot és a keményítőt is hozzáadják a homokkeverés során. A homokforma vagy a mag elkészítése után a kötőanyag az edző hatására reagálva a homokforma vagy a mag magától megkeményedik. Az önkeményedési módszert főként a modellezéshez használják, de nagyobb magok vagy kis gyártási tételű magok gyártására is alkalmazzák.

- - Aeroszolos keményedés: A homok keverésekor adjon hozzá kötőanyagot és egyéb segédanyagokat, anélkül, hogy először keményítőt adna hozzá. Modellezés vagy magkészítés után fújjon be gáznemű keményítőt vagy folyékony keményítőt a gázhordozóba porlasztva, hogy a homokformába vagy a magba diszpergálva megkeményedjen. Az aeroszolos keményedési módszert főleg magok készítésére használják, és néha kis homokformák készítésére használják.

- - Fűtés edzés: Adjon hozzá olyan kötőanyagot és látens keményítőszert, amely szobahőmérsékleten nem működik, ha homokot kever. A homokforma vagy a mag elkészítése után felmelegítik. Ebben az időben a látens keményítő reagál a kötőanyag bizonyos komponenseivel, és hatékony keményítőt hoz létre, amely meg tudja keményíteni a kötőanyagot, ezáltal megkeményítve a homokformát vagy a magot. A fűtési edzési módszert főleg magok készítésére használják a kis vékony héjú homokformák gyártása mellett.

A Minghe Homoköntő Műhely története

Ben bekerült a Minghe Sand öntő műhely 2005 parti homokkeverő folyamatos homokkeverő hozzáadásával. A homoköntés nagyszerű bók a Rubber Plaster Moldnek, amelyre a céget alapították. A homoköntés jelenleg öntödei tevékenységünk mintegy felét teszi ki.

In 2016, A Minghe Casting nagymértékben kibővítette a homoköntő vonalat egy nagyobb folyamatos homokkeverő hozzáadásával kettős garattal, automatizált vezérléssel és mechanikus visszanyeréssel. Ez lehetővé teszi a Minghe Casting számára, hogy az alacsony mennyiségű, magas minőségről a termelési mennyiségre térjen át, miközben továbbra is fenntartja a piac által igényelt magas minőséget. A beruházás egyben a Prototype Casting elkötelezettségét is jelenti, hogy minimalizálja a természeti erőforrások, különösen a homoköntésben használt szilícium-dioxid-homok fogyasztását. A visszanyert homok másodlagos piacai és a homok 80% -ának a folyamat során történő újrafelhasználása miatt a homok hulladéklerakókba történő hulladéka teljesen megszűnik !!!

A Minghe homoköntő műhely körülbelül 8000 négyzetméter. Bármi legyen is az ön casting projektje kicsi vagy nagy, jó átfutási időt és jó minőséget adhatunk Önnek. Öntödében több mint 60% -ban öntött alumínium alkatrészeket exportálnak. Tehát sok tapasztalattal rendelkezünk a projektjeivel kapcsolatban.

A homoköntési folyamat előnyei

A befektetési casting funkciói a következőképpen foglalhatók össze:

- - Kínában még mindig nagyon elterjedtek a homoköntő törőgépek kopásálló részei, például az állkapocslemezek, a magas krómkalapácsok, a törő falak, a gördülő habarcs falai stb., Mert a törőberendezésben viszonylag nagy kopásálló öntvényként , Viszonylag szólva, a pontosság nem túl nagy. Különösen az állkapcsok esetében a késztermékeket szinte nem csiszolja egy eszterga. A törött falat, gördülő habarcsfalat, tekercsbőrt és hasonlókat csak esztergával kell csiszolni, ezért különösen alkalmas homok öntésére. Mivel a homoköntő pofák, magas krómkalapácsok, törött falak, gördülő habarcsfalak, tekercsbőrök stb. Kopásálló részei ezek a zúzóberendezések több mint 20% -kal tartósabbak, mint más termékek, például az elveszett haböntés.

- - A homoköntés egyfajta öntési folyamat. A homoköntésben alkalmazott öntőforma általában egy külső homokformából és egy magból áll. Mivel a homoköntésben használt öntőanyagok olcsók és könnyen beszerezhetők, a formák pedig könnyen előállíthatók, alkalmazkodni tudnak az egy darabból álló gyártáshoz, a szakaszos gyártáshoz és az öntvények tömegtermeléséhez. Hosszú ideig ez volt az alapfolyamat az öntés gyártásában. Jelenleg nemzetközileg az összes öntvény gyártása során az öntvények 60-70% -át homokformákkal, és körülbelül 70% -át agyagos homokformákkal állítják elő.

- - alacsony költségű

- - Egyszerű gyártási folyamat

- - Rövid gyártási ciklus

- - Ezért az öntvényeket, például a gépjármű motorhengerblokkjait, a hengerfejeket, a főtengelyeket stb., Mind agyagzöld homok eljárással állítják elő. Ha a nedves típus nem felel meg a követelményeknek, fontolja meg az agyagos homok felületű száraz homok, száraz homok vagy más homok típus használatát. Az agyagzöld homokból készült öntvények súlya néhány kilogrammtól a több tucat kilogrammig terjedhet, míg a száraz agyag által előállított öntvények súlya több tonna lehet.

Minghe hardvergyártási folyamat homoköntés

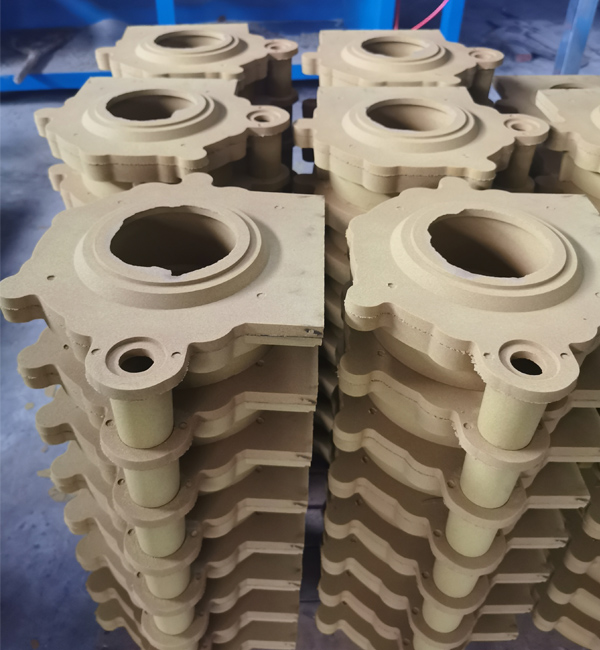

A Minghe Casting homok öntési folyamatának alapfolyamata a következő lépéseket tartalmazza:

- Homok keverési szakasz: Homok és homok formázásának előkészítése a modellezéshez, általában használjon homokkeverőt a régi térkép és a megfelelő mennyiségű agyag keveréséhez.

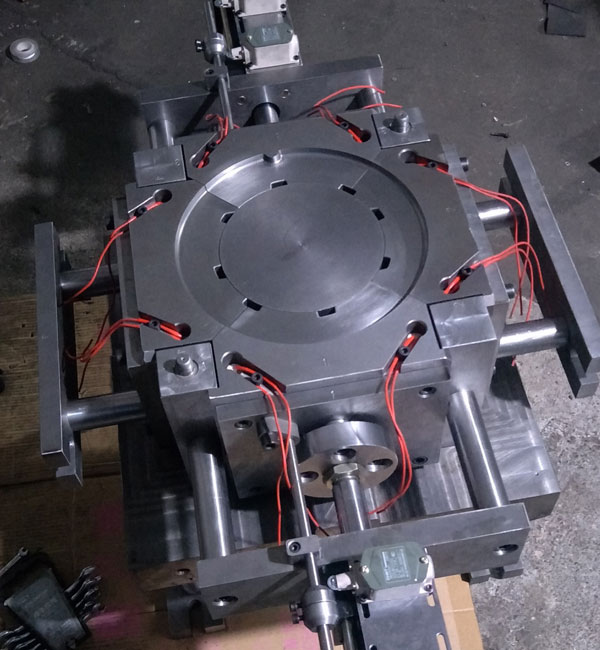

- Penészkészítés szakasza: Készítsen formákat és magdobozokat az alkatrészek rajzai szerint. Általában egyetlen darab készülhet fa öntőformákból, tömeggyártás felhasználható műanyag öntőformák vagy fém öntőformák (közismert nevén vasformák vagy acélformák) előállítására, nagyméretű öntvények felhasználásával mintalapok készítésére. Most az öntőformák alapvetően gravírozó gépek, ezért a gyártási ciklus jelentősen lerövidül, és általában 2-10 napig tart a forma elkészítése.

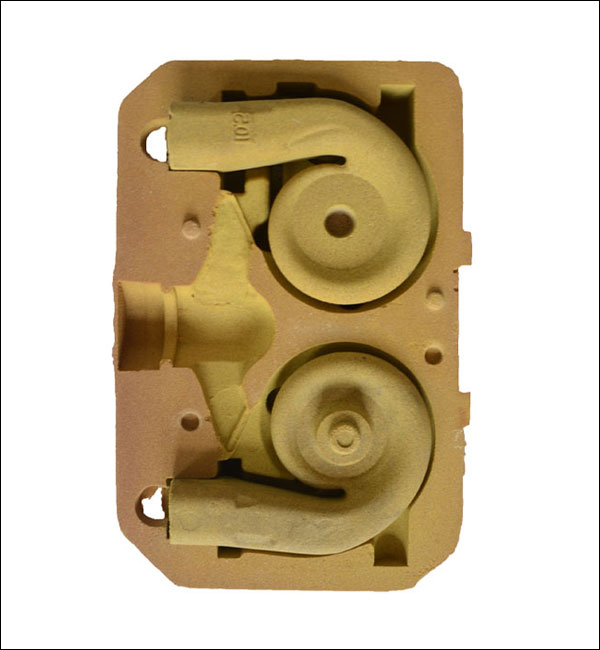

- Modellezés (magkészítés) szakasz: ide tartozik a modellezés (az öntvény üregének formázása homok formázásával), a mag készítése (az öntvény belső alakjának kialakítása) és a forma összeillesztése (a mag beillesztése az üregbe, valamint a felső és az alsó lombik bezárása). A modellezés kulcsfontosságú láncszem a castingban.

- Olvadás szakasz: A szükséges fémösszetétel szerint a kémiai összetétel megegyezik, és kiválasztják a megfelelő olvasztókemencét, hogy az ötvözet anyagát megolvasztva minősített folyékony fémfolyadékot képezzen (beleértve a minősített összetételt és a minősített hőmérsékletet is). Az olvasztás általában kupolát vagy elektromos kemencét használ (a környezetvédelmi követelmények miatt a kupolákat ma alapvetően tiltják, és alapvetően az elektromos kemencéket használják).

- Szakadó szakasz: Kanál segítségével öntse az olvadt vasat az elektromos kemencében a kész formába. Figyelni kell az olvadt vas öntésének sebességére, hogy az olvadt vas az egész üreget kitöltse. Ezenkívül az olvadt vas öntése veszélyesebb, ezért figyeljen a biztonságra!

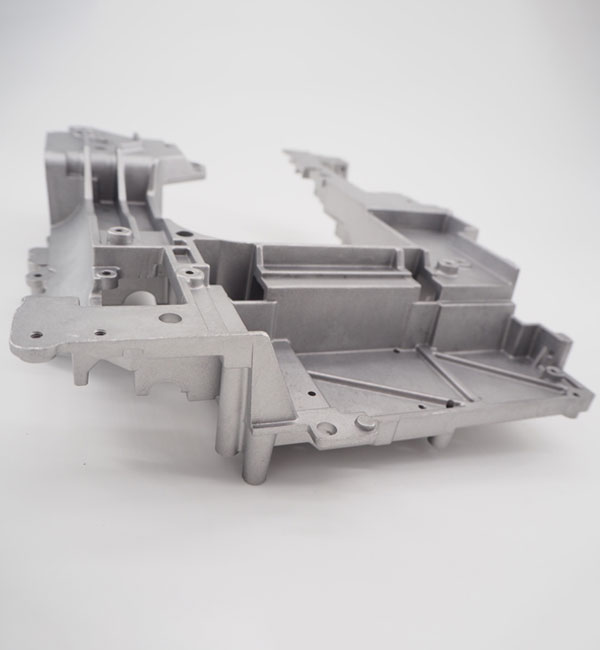

- Tisztító szakasz: Miután kiöntötte és megvárta, amíg az olvadt fém megszilárdul, vegyen egy kalapácsot a kapu eltávolításához, és rázza le az öntvény homokját, majd homokfúváshoz használjon homokfúvó gépet, hogy az öntvény felülete nagyon tiszta legyen! Szigorúan nem szükséges öntvényekhez Ellenőrzés után alapvetően készen áll a gyár elhagyására.

- Casting feldolgozás: Egyes speciális követelményekkel rendelkező öntvények vagy olyan öntvények esetében, amelyek nem felelnek meg a követelményeknek, egyszerű feldolgozásra lehet szükség. Általában csiszolótárcsát vagy darálót használnak a feldolgozáshoz és a polírozáshoz, hogy eltávolítsák a sorjait és simábbá tegyék az öntvényeket.

- Casting ellenőrzés: Az öntés ellenőrzése általában tisztítás vagy feldolgozás folyik, és a minősítés nélkülieket általában kiderítik. Egyes öntvényekre azonban egyedi követelmények vonatkoznak, ezért újra ellenőrizni kell őket. Például egyes öntvényekhez 5 cm-es tengelyt kell behelyezni a középső lyukba, ezért meg kell venni egy 5 cm-es tengelyt és ki kell próbálni.

A fenti 8 lépés után alapvetően kialakul az öntvény. Nagy pontosságot igénylő öntvényekhez megmunkálás szükséges.

| Penész fejlesztés és tervezés ▶ |

| Homok Mxing Színpad ▶ |

| Elveszett viaszvizsgálat ▶ |

| Viasz csoportfa▶ |

| Silica Sol Shell ▶ |

| Vízüveg megerősítés▶ |

| Gőz viaszmentesítés ▶ |

| Pörkölés-öntés▶ |

| Távolítsa el a kapu csiszolását ▶ |

| Üres pozitív▶ |

| Teljes precíziós öntvények▶ |

| Csomag és hajó▶ |

A homoköntés Minghe-esettanulmányai

A Minghe Casting gyártási szolgáltatások mind a valósághoz, mind a kis- és nagy volumenű gyártási folyamatokhoz rendelkezésre állnak öntött öntvény alkatrészei, homok öntő alkatrészei, befektetési öntvény alkatrészei, fém öntvény alkatrészei, elveszett haböntő alkatrészei és egyebek számára.

Lásd: További öntvényalkatrész-esetek tanulmányozása >>>

Válassza ki a legjobb homoköntő szállítót

Jelenleg homoköntő alkatrészeinket Amerikába, Kanadába, Ausztráliába, Egyesült Királyságba, Németországba, Franciaországba, Dél-Afrikába és sok más országba exportálják a világ minden tájáról. ISO9001-2015 bejegyzettek vagyunk, és az SGS is tanúsítja.

Az egyedi Homoköntvény gyártási szolgáltatásunk tartós és megfizethető öntvényeket kínál, amelyek megfelelnek az autóipari, orvosi, repülőgépipari, elektronikai, élelmiszeripari, építőipari, biztonsági, tengeri és egyéb iparágak specifikációinak. Gyorsan küldje el érdeklődését, vagy küldje el rajzait, hogy a lehető legrövidebb idő alatt ingyenes árajánlatot kapjon. Lépjen kapcsolatba velünk vagy küldjön e-mailt sales@hmminghe.com megnézni, hogy embereink, felszereléseink és szerszámaink hogyan tudják a legjobb minőséget és a legjobb árat biztosítani a homoköntési projektjéhez.

Casting szolgáltatásokat nyújtunk:

Minghe Casting szolgáltatások, amelyek homoköntéssel dolgoznak 、 fém öntéssel 、 befektetési öntéssel elveszett haböntéssel stb.

Homoköntés

Homoköntés egy hagyományos öntési eljárás, amely homokot használ mint fő modellező anyagot formák készítéséhez. A gravitációs öntést általában a homokformákhoz használják, és alacsony nyomású öntés, centrifugális öntés és egyéb eljárások is alkalmazhatók, ha különleges követelmények vannak. A homoköntvény sokféle alkalmazkodóképességgel rendelkezik, apró darabok, nagy darabok, egyszerű darabok, összetett darabok, egyes darabok és nagy mennyiségek használhatók.

Állandó penészöntés

Állandó penészöntés hosszú élettartammal és magas termelési hatékonysággal rendelkezik, nemcsak jó a méretpontossága és a sima felülete, hanem nagyobb szilárdságú is, mint a homoköntvények, és kevésbé valószínű, hogy károsodnak ugyanazon olvadt fém öntésekor. Ezért a közepes és kicsi színesfém öntvények tömegtermelésében mindaddig, amíg az öntési anyag olvadáspontja nem túl magas, általában a fémöntvényt részesítik előnyben.

Befektetési casting

A legnagyobb előnye befektetési öntvény mivel a befektetési öntvények nagy méretpontossággal és felületi felülettel rendelkeznek, csökkenthetik a megmunkálási munkát, de egy kis megmunkálási ráhagyást hagynak a magasabb követelményekkel rendelkező alkatrészekre. Látható, hogy a befektetési öntési módszer alkalmazása rengeteg szerszámgép-felszerelést és munkaórát takaríthat meg, és jelentősen megtakaríthat fém alapanyagokat.

Elveszett haböntés

Elveszett haböntés az öntvény méretéhez és alakjához hasonló paraffinviasz vagy hab modellek kombinálása modellklaszterekké. A tűzálló bevonatok fogmosása és szárítása után száraz kvarchomokba temetik őket rezgésmodellezés céljából, és negatív nyomás alatt öntik a modell gázosításához. , A folyékony fém elfoglalja a modell helyzetét, és megszilárdulás és lehűlés után új öntési módszert képez.

Die Casting

A présöntés egy fémöntési eljárás, amelynek jellemzője, hogy nagy nyomást gyakorol az olvadt fémre a forma üregének felhasználásával. Az öntőformák általában nagyobb szilárdságú ötvözetekből készülnek, és ez a folyamat némileg hasonló a fröccsöntéshez. A legtöbb öntött öntvény vasmentes, például cink, réz, alumínium, magnézium, ólom, ón és ólom-ón ötvözetek és ötvözeteik. Minghe volt Kína csúcsa die casting szolgáltatás óta 1995.

Centrifugális öntés

Centrifugális öntés egy technika és módszer folyékony fém injektálására egy nagy sebességgel forgó formába, úgy, hogy a folyékony fém centrifugális mozgással töltse ki az öntőformát és öntvényt képezzen. A centrifugális mozgás miatt a folyékony fém sugárirányban jól kitöltheti az öntőformát, és kialakíthatja az öntvény szabad felületét; befolyásolja a fém kristályosodási folyamatát, javítva ezáltal az öntvény mechanikai és fizikai tulajdonságait.

Alacsony nyomású öntés

Alacsony nyomású öntés azt jelenti, hogy az öntőformát általában egy lezárt tégely fölé helyezik, és sűrített levegőt vezetnek be a tégelybe, hogy alacsony nyomást (0.06 ± 0.15 MPa) idézzenek elő az olvadt fém felületén, így az olvadt fém felemelkedik a felszállócsőből a töltse ki az öntőformát és ellenőrizze a megszilárdult öntési módszert. Ez az öntési módszer jó adagolással és sűrű szerkezettel rendelkezik, könnyen önthető nagy vékony falú komplex öntvények, nincsenek felszállók és a fém visszanyerési aránya 95%. Nincs szennyezés, könnyen megvalósítható automatizálás.